Автоматическая линия цинкования барабанно-подвесочная

Проделанная работа

Исходя из исходных данных (годовая программа, типа деталей, требования к покрытию и т.д.), специалистами ООО «ИВЕСС» была определена технология гальванического покрытия, подобрано оборудование. Исходя из годовой программы по объему покрытия деталей и типа деталей, было определено, что данная линия должна быть автоматической с обработкой деталей как на подвесках, так и насыпью в гальванических барабанах.

После согласования технического задания и спецификации оборудования, был разработан комплект конструкторской документации. Изготовлена и смонтирована автоматическая гальваническая линия цинкования барабанно-подвесочного типа.

Состав работ

- составление технического задания исходя из требований Заказчика;

- подбор технологии покрытия, определение типа линии;

- разработка конструкторской документации на линию (ванны гальванические, автооператоры портальные, металлоконструкции, система управления и т.д.)

- изготовлен комплект гальванических ванн;

- изготовлены два портальных автооператора;

- изготовлены металлоконструкции для установки ванн и автооператоров, ходовой мостик;

- изготовлена система питания и управления гальванической линией;

- изготовлена система вытяжной вентиляции;

- установлены фильтровальные установки, насос-дозаторы, выпрямители и другое необходимое оборудование;

Описание проекта

Универсальная автоматическая гальваническая линия является производственным комплексом позволяющим выполнять технологические процессы нанесения защитно-декоративного цинкового покрытия на изделия из стали насыпью в барабане или индивидуально на подвесках с различными видами пассивации поверхности.

Работа оборудования и операции технологического процесса выполняются в автоматическом режиме управляемом программно.

Проектная производительность автоматической гальванической линии не менее 30000 м2/год при 2-х сменном режиме работы.

Универсальная автоматическая гальваническая линия барабанного-подвесочного цинкования реализована в рамках проекта по организации современного и высокоэффективного гальванического производства на площадях Заказчика, с целью расширения спектра выпускаемой продукции и повышения эффективности работы предприятия.

При создании и введении в строй автоматической производственной линии специалистами компании ИВЕСС выполнен комплекс работ и мероприятий включающих в себя:

- помощь заказчику в определении требований к производственной линии, составление технического задания, с учетом номенклатуры, габаритных размеров и массы изделий, типов покрытия, методов обработки и производительности;

- разработка и реализация оптимальных проектно-технологических и конструкторских решений направленных на минимизацию расходов сырья, материалов, тепловых и энергетических ресурсов;

- выполнение конструкторских работ по созданию основного и вспомогательного емкостного оборудования с применением специализированной программы TANK DESIGNER, что обеспечивает оптимальную конструкцию гальванических ванн, согласно стандарта DVS 2205 и соответствие требованиям ГОСТ 12.2.003-91 «Система стандартов безопасности труда. Оборудование производственное.

- производство и комплексное оснащение технологического оборудования с применением конструкционных материалов и комплектующих ведущих мировых производителей;

- разработка программного обеспечения и организация автоматизированной системы управления производственной линией;

- подбор требуемых составов рабочих растворов и электролитов процессных ванн, режимов ведения производственного процесса направленных на обеспечение требуемого качества гальванического покрытия продукции и минимизации брака;

- выполнены монтажные и пуско-наладочные работы, ходовые испытания оборудования линии и проведено обучение производственного персонала;

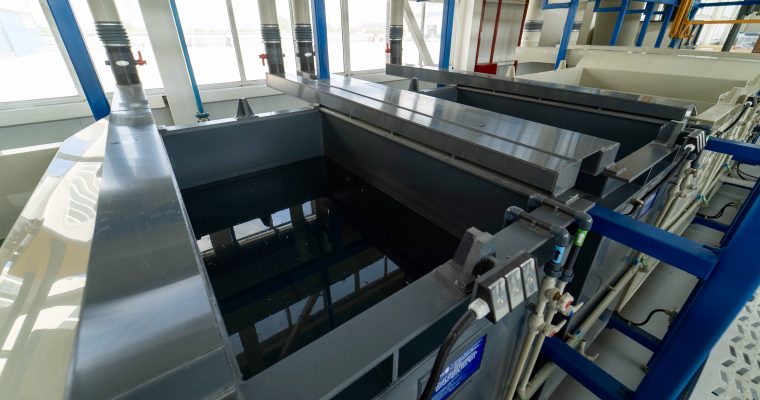

Автоматическая гальваническая линия выполнена в однорядном исполнении и представляет комплекс оборудования включающего:

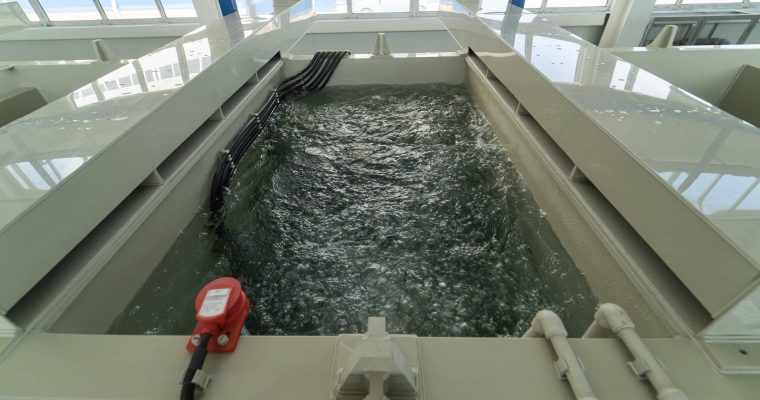

Комплект технологических ванн

предназначенных для содержания рабочих растворов и электролитов, в которых выполняются операции подготовки и обработки поверхности, нанесения функционального цинкового покрытия электрохимическим методом.

Технологические ванны представляют собой корпус прямоугольной формы различного исполнения, материал которого подбирается в зависимости от химического состава используемого раствора и температурного режима обработки деталей.

В зависимости от функционального назначения, ванны оснащены:

-

- сливным патрубком с химически стойкой запорной арматурой;

- устройством подачи воды с запорной арматурой; приборами регулирования подачи воды – ротаметрами;

- переливным карманом с патрубком для отведения сточных вод;

- системой перемешивания состава сжатым воздухом;

- нагревательными элементами производства фирмы Scandymet со степенью защиты IP66, биметаллической защитой от перегрева и максимальной погрешностью ± 3°С;

- датчиками температуры и уровня NT,NS фирмы Mazurczak, обеспечивающие регистрацию технологических параметров ванны;

- теплоизоляцией боковых поверхностей;

- бортовыми отсосами системы вытяжной вентиляции, обеспечивающими сбор и отведение загрязненного воздуха;

- опорами-ловителями из полипропилена.

- все процессные и горячие ванны оснащены крышками укрывающими зеркало ванны;

- ванны электрохимического обезжиривания и цинкования оснащены токоведущими штангами из прокатной полосовой меди с держателями и высокоэффективными источниками постоянного тока;

- ванна электрохимического обезжириванияукомплектована устройством для удаления пены и масел с поверхности электролита – маслоуловителем со скиммером модели FRIESS Oil Skimmer Тип 1U производительностью до 500л/ч;

- ванны цинкования оснащены мощными фильтровальными установками производства фирмы Siebec производительностью до 5м3/ч, обеспечивающих эффективную очистку электролита от механических загрязнений и продуктов реакции;

- также ванны цинкования оснащены системами охлаждения электролита и автоматического дозирования функциональных добавок с применением специализированного оборудования фирмы Emecуправляемых программно в автоматическом режиме.

С целью обеспечения рационального расхода воды и обеспечения требуемых параметров содержания загрязняющих веществ в промывных водах, ванны промывки выполнены в двухкаскадном исполнении.

Транспортная система

реализована в виде двух автооператоров портального типа перемещающихся по путям – рельсам, закрепленным вдоль гальванической линии и предназначенных для подъема, перемещения по позициям и опускания технологических спутников (подвеска, барабан) в ванны, либо на стойки загрузки и выгрузки.

Работа автооператоров синхронизирована между собой и разделена на «зоны ответственности», что позволяет оптимизировать производственный процесс, минимизировать простои и холостые пробеги.

Автооператоры имеют собственную систему управления, которая обеспечивает работу транспортной системы в трех режимах:

- в автоматическом;

- в ручном;

- в наладочном.

В автоматическом режиме автооператоры управляются командами, поступающими из пульта управления по локальной информационной сети.

Монтаж и перемещение обрабатываемых изделий выполняется на технологических носителях двух типов:

- подвеска собственной конструкции в зависимости от модели изделия;

- гальванический барабан соответствующей модели.

Сушка деталей

на подвесках происходит в ванне автоматической сушки, которая оборудована крышкой, датчиками температуры и давления, системами нагрева и конвекции.

Сушка деталей, покрываемых насыпью, выполняется в автоматическом режиме в центрифуге производства LMFinishingдля минимизации ручного труда работающих.

Местная вытяжная вентиляция

предназначена для сбора, отвода и очистки загрязненного воздуха с зеркала процессных и горячих ванн. Вытяжная вентиляция включает в себя сборные воздуховоды и бортовые отсосы ванны. Отвод воздуха от поверхности раствора осуществляется при помощи вытяжного вентилятора, который выполнен в коррозионностойком исполнении и предназначен для перемещения газо-паровоздушных взрывоопасных смесей.

Очистка воздуха производится на ионообменном фильтре РИФ-ФК-25 обеспечивающем эффективное удаление загрязнений отводимого воздуха до показателей ПДВ и выполнения требований к воздуху рабочей зоны.

Автоматизированная система управления (АСУ)

под управлением специализированных программ, разработанных ООО ИВЕСС, обеспечивает оптимальное для реализации запущенных техпроцессов функционирование всех агрегатов линии.

АСУ представляет собой трехуровневую систему (нижний, средний и верхний уровни). Предусмотрена возможность передачи по запросу компьютера более высокого уровня актуальных параметров составных частей линии, внутренних протоколов и другой необходимой информации для последующего анализа работы линии и контроля качества изготовления партии или серии изделий.

Предусмотрен удаленный доступ к системе через сеть Интернет.

Нижний уровень АСУ включает в себя датчики температуры и уровня жидкости в ваннах и емкостях и исполнительные механизмы (электромагнитные клапаны, электродвигатели насосов и фильтров).

Средний уровень АСУ включает в себя:

- программируемый логический контроллер (ПЛК);

- панель оператора;

- силовые коммутационные и защитные аппараты (контакторы, автоматические выключатели, другое).

Аппаратура среднего уровня выполняет такие основные функции, как:

- обмен данными с аппаратурой верхнего уровня АСУ по локальной информационной сети;

- непрерывный контроль выходных сигналов датчиков;

- управление исполнительными механизмами в автоматическом и ручном режимах по командам, поступающим из аппаратуры верхнего уровня АСУ, и сигналам датчиков;

- непрерывная диагностика защитной и коммутационной аппаратуры, входящей в состав АСУ, другой аппаратуры управления;

- блокировка работы системы в целом или еeэлементов в контролируемой аварийной ситуации;

- выдача аварийных световых и звуковых сигналов при выходе контролируемых параметров за допустимые пределы или при срабатывании защитных аппаратов.

Верхний уровень АСУ включает в себя пульт управления, выполненный на базе панельного компьютера с сенсорным экраном. Кроме компьютера в состав пульта входят необходимые органы управления и индикации.

Аппаратура верхнего уровня выполняет следующие основные функции:

- управление по локальной информационной сети автооператорами и выпрямителями линии в соответствии с реализуемыми на линии техпроцессами;

- подачу в щит команд для управления агрегатами линии;

- визуализацию технологического процесса на экране компьютера пульта управления;

- представление оператору данных о состоянии системы, в том числе:

а) о состоянии датчиков и исполнительных механизмов;

б) о степени наполненности ванн и емкостей;

в) сообщений о нештатных и аварийных ситуациях на линии;

- ввод и корректировка параметров реализуемых на линии техпроцессов и хранение введeнных данных для последующего использования;

- ведение и хранение в энергонезависимой памяти внутренних протоколов, необходимых для анализа работы линии и контроля качества продукции (протоколы техпроцессов, режимов работы, предупредительных сообщений и аварийных ситуаций);

- выбор режима работы АСУ;

- связь с компьютером более высокого уровня и передача по его запросу актуальных параметров составных частей линии, ведущихся протоколов и другой необходимой информации.

Результат

Заказчик получил современную автоматическую гальваническую линию цинкования барабанно-подвесочного типа, отвечающую всем требованиям по производительности, типу покрытия, удобству эксплуатации и обслуживания.

Введение в строй автоматической гальванической линии производства компании Ивесс позволило:

– организовать современное гальваническое производство, обеспечивающее оптимальное соотношение качества и стоимости продукции;

– минимизировать ручной труд персонала и исключить «человеческий фактор» в производственном процессе, что обеспечит стабильно высокое качество продукции, минимизацию количества брака и связанные с этим расходы;

– расширить номенклатуру выпускаемой продукции предприятия, снизить издержки на производство связанные с изготовлением и приобретением указанной продукции на стороне,

– обеспечить эффективность и гибкость работы предприятия.

Доля изделий, собственного производства ООО «ИВЕСС», в составе гальванической линии более 75%.